Gebundene Diamant- und CBN-Schleifscheiben

Superharte Schleifscheiben für den Nass- und Trockenschliff

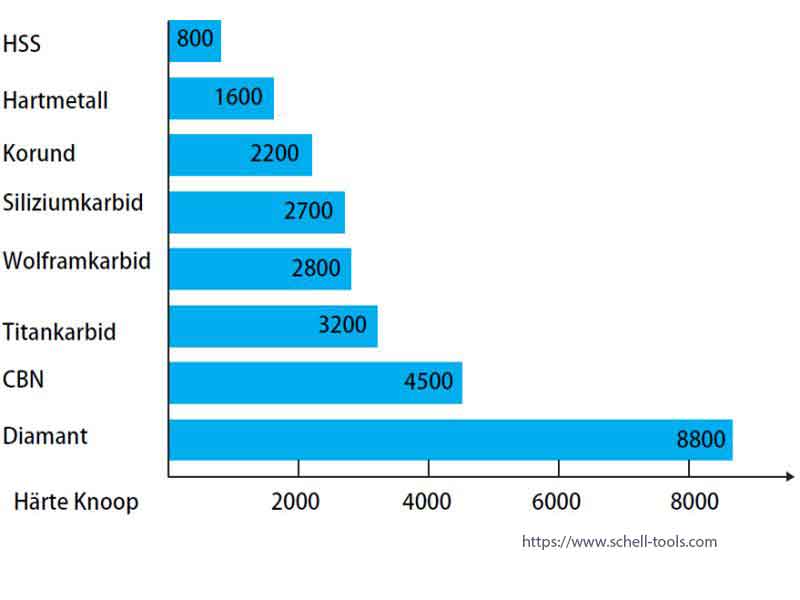

Diamant und kubisches Bornitrid (CBN) gelten als die härtesten bekannten Schleifstoffe. Diamantschleifscheiben und CBN-Schleifscheiben eignen sich zum Schleifen von Werkstoffen, welche mit konventionellen Schleifmitteln - wie Siliziumkarbid oder Korund - nicht mehr bearbeitbar sind.

SCHELL bietet ein umfangreiches Lieferprogramm an solchen Diamant- und CBN-Schleifscheiben in verschiedensten innovativen Schleifscheiben-Bindungsarten:

Schleifscheiben in Kunstharzbindung:

Schleifwerkzeuge in Kunstharzbindung sorgen für einen kühlen Schliff und eine hohe Schnittigkeit. Das Schleifen mit kunstharzgebundenen Werkzeugen kann im Nassschliff und im Trockenschliff erfolgen. Schleifscheiben in Kunstharzbindung sind bestens geeignet zur Erzielung höchster Oberflächengüte.

Schleifscheiben in Metallbindung:

Die Metallbindung zeichnet sich durch eine hohe thermische Belastbarkeit aus. Die große Kornhaltekraft der metallischen Bindung bewirkt eine ausgezeichnete Formhaltigkeit beim Schleifen. Perfekt geeignete Bindung für das Profilschleifen oder für den Nutentiefschliff von Vollhartmetall Fräsern.

Schleifscheiben in Keramikbindung:

Schleifwerkzeuge in Keramikbindung sind ohne Pressdruck hergestellt. Dadurch zeichnet sich die keramische Schleifscheibenbindung durch eine ausgezeichnete Abrichtbarkeit aus. Ein weiterer Vorteil der keramischen Bindung ist die steuerbare Porosität. Je nach Größe der Kontaktzone zwischen Werkstück und Schleifscheibe wird das Gefüge entsprechend ausgewählt.

Schleifscheiben Metallkeramikbindung:

Schleifwerkzeuge in Metallkeramikbindung sind - ähnlich wie die Metallbindung - unter hohen Temperaturen gepresst. Schleifscheiben in Metallkeramikbindung werden zum Schleifen von Saphirkeramiken und Oxidkeramiken eingesetzt.

Für die Realisation komplexer Profile bei höchster geometrischer Präzision - oder wenn es keine Möglichkeit des rotierenden Abrichtens gibt - empfehlen wir auch den Einsatz von galvanisch belegte Diamant- und CBN-Schleifscheiben.

Bitte laden Sie sich unseren Diamant- und CBN-Schleifscheiben Katalog herunter:

'Gebundene Diamant- und CBN-Schleifscheiben, Serie DIAMETAL'

A.) Einsatzempfehlung: Diamantschleifscheibe oder CBN-Schleifscheibe?

Diamantschleifscheiben finden Verwendung bei der Bearbeitung von Hartmetall, Keramik, Glas, Composite-Werkstoffen, GFK, und CFK. Standardmäßig sind die SCHELL Diamantschleifscheiben lieferbar in den Diamant-Korngrößen D30 / D54 / D64 / D76 / D91 / D107 / D126 / D151 / D181 / D252.

CBN-Schleifscheiben (Kubisches Bornitrid) eignen sich für schwer zerspanbare und hochlegierte gehärtete Stähle ab 54 HRC, gehärteten Werkstoffen, HSS, Werkzeugstähle, Hartguss, Speziallegierungen und Stellit. Standardmäßig sind die SCHELL CBN-Schleifscheiben lieferbar in der Bornitrid-Körnung B46 / B64 / B76 / B91 / B107 / B126 / B151 / B181 / B252.

Einsatzgebiete der Diamantschleifscheiben und CBN-Schleifscheiben von SCHELL:

- Spitzenlosschleifen

- Flachschleifen

- Innenrundschleifen

- Außenrundschleifen

- Koordinatenschleifen

- Profilschleifen

- Gewindeschleifen

- Nockenwellen schleifen

- Kurbelwellen schleifen

Gerne bieten wir Ihnen Diamant- und CBN-Schleifscheiben mit individueller Schleifscheiben-Körnung, Schleifscheiben-Konzentration und Schleifscheiben-Bindung an. Z.B. für den Nutentiefschliff, für das Schleifen von PKD, Hartmetall, HSS und Hartguss, das Trennen und Nutschleifen ab 0,1 mm Breite, den Verbundschliff oder ähnlich komplexe Anwendungsfälle.

B.) Bindungsarten für Diamantschleifscheiben und CBN Schleifscheiben

Bindungssysteme sollen das Schleifkorn am Grundkörper und untereinander stabil halten, bis es abgenutzt und stumpf ist. Ihre Eigenschaften lassen sich einstellen durch den verwendeten Binderwerkstoff, die Art ihrer Herstellung und durch den Anteil im Verhältnis zum Schleifkorn.

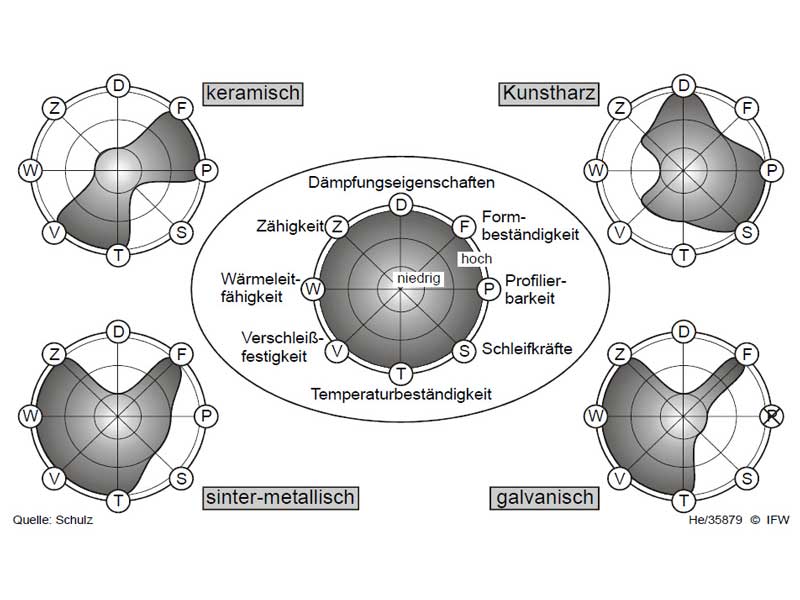

Die Bindung hat die Aufgabe, die Schleifkörner solange im Werkzeug festzuhalten, bis sie durch den Schneidprozess abgestumpft sind. Dann soll die Bindung das Korn freigeben, damit neue, scharfe Körner in Eingriff kommen können. Die Halteaufgabe der Bindung wird dann erfüllt, wenn der Bindungswerkstoff fest genug ist, und sich zwischen den Körnern Brücken mit ausreichend großem Querschnitt ausbilden. Zudem muss eine haltbare Verbindung zwischen Bindung und Korn vorliegen. Die Ausprägung dieser Eigenschaft wird durch den Bindungswerkstoff, den jeweiligen Herstellungsprozess sowie den eingestellten volumetrischen Anteilen der Bindungskomponenten festgelegt. Grundsätzlich wird zwischen Kunstharzbindung sowie keramischer und metallischer Bindung unterschieden. Diese wiederum liegen in zahlreichen Varianten vor und werden vom Werkzeughersteller häufig speziell für die einzelne Anwendung spezifiziert.

► Schleifscheiben in Kunstharzbindung «B»

Dieser Bindungstyp besteht aus einem Kunstharz oder einer Kombination verschiedener Kunstharze mit und ohne Füllstoffe (Colleselli et al. 1988). Je nach Scheibenart, verfügbarer Fertigungseinrichtungen und insbesondere späterer Applikation stehen dem Schleifscheibenhersteller diverse Kunstharze zur Verfügung. Die Phenolharze aus der Gruppe der Duroplaste sind dabei die am weitesten verbreitete Komponente der kunstharzgebundenen Werkzeuge. Dies gilt für konventionelle und hochharte Schleifscheiben. Um der Bindung bestimmte Eigenschaften zu verleihen, ist dabei die Modifikation der Phenolharze weit verbreitet. So lässt sich die Bindungshärte und -sprödigkeit und damit zusammenhängend die Sprengfestigkeit des Gefüges durch Zugabe von Elastomeren zielgerichtet beeinflussen. Als typische Additive werden hier exemplarisch Kautschuk oder Epoxidharze genannt werden. Eine häufig im Bereich hochharter Schleifwerkzeuge verwendete Alternative zur Eigenschaftseinstellung der Bindung ist neben der Modifikation des Harzes insbesondere die Zugabe von Füllstoffen, z. B. weicher Materialien wie Graphite, oder auch harter Materialien wie SiC. Die Größe, Art und Konzentration der Füllstoffe wird vom Hersteller der hochharten Schleifwerkzeuge anwendungsabhängig gewählt. Für hochharte Schleifscheiben kommen neben den erwähnten Phenolharzen (Verarbeitungstemperatur unter 200 °C) zusätzlich auch Polyimide aus der Gruppe der Thermoplaste zum Einsatz, die eine höhere Festigkeit, thermische Beständigkeit und Elastizität aufweisen, allerdings höhere Verarbeitungstemperaturen von teilweise über 300 °C bedingen. Eine sehr hohe Bindungselastizität kann z. B. auf einer Polyurethanbasis erreicht werden. Dieses Bindungssystem findet beispielsweise in Polierschleifscheiben für die Glasbearbeitung oder Werkzeugfinishbearbeitung Anwendung (Colleselli et al. 1988).

Im Gegensatz zu konventionellen Werkzeugen werden bei hochharten kunstharzgebundenen Diamant- und CBN Schleifscheiben die Körner noch häufig mit einer Metallummantelung versehen. Wie oben angesprochen, dient diese zum einen als Wärmesenke zur Verbesserung der Temperaturbeständigkeit. Im Falle besonders ausgeprägter Nickelschichten kann sie zum anderen die Verankerung der Körner in der weichen Bindungsmatrix deutlich verbessern. Bezüglich des generellen Eigenschaftsprofils kunstharzgebundener Schleifwerkzeuge lässt sich zunächst ihre relative Unempfindlichkeit gegen Stöße und seitliche Belastungen nennen - unabhängig davon, ob es sich um konventionelle oder hochharte Werkzeuge handelt. Des Weiteren erlauben sie hohe Zeitspanungsvolumina z. B. beim Trenn- und Schruppschleifen, da die weiche Kunstharzbindung gut durch die Schleifspäne zurückgesetzt werden kann. Dies hilft, die Schleifscheibe während des Prozesses scharf zu halten (Selbstschärfeffekt). Die weiche Kunstharzbindung ermöglicht auch das Erreichen hoher Oberflächengüten möglich, da exponierte Körner in die nachgiebige Matrix zurückgedrückt werden können, wodurch die Gefahr des Auftretens tiefer Kratzer deutlich abnimmt.

In Kunstharzbindungen dienen in der Regel Phenol- oder Imidharze als Bindemittel. Die kurz zeitige thermische Belastbarkeit bei diesen Bindungen liegt zwischen 250 °C und maximal 350 °C. Kunstharz-gebundene Schleifwerkzeuge zeichnen sich durch eine gute Schnittigkeit und einen kühlen Schliff aus. Sie sind sowohl in Diamant als auch in CBN in einem sehr breiten Anwendungsgebiet einsetzbar. Bestimmte Bindungen können auch zum Trockenschliff verwendet werden. Auf Grund der Produktionsmethodik und der tiefen Presstemperaturen sind Schleifwerkzeuge mit Kunstharzbindung normalerweise die preisgünstigsten unter den verschiedenen Bindungssystemen.

Bedingt durch die begrenzte mechanische Festigkeit einer Kunstharzbindung, stößt ein solches Schleifwerkzeug eher an die Grenzen der Formbeständigkeit, als dies zum Beispiel bei einer Metall- oder Metallokeramikbindung der Fall ist. Auch sollten lange Lagerzeiten sowie chemische Einwirkungen von Schleifwerkzeugen in Kunstharzbindung vermieden werden. Beides kann die Festigkeiten deutlich reduzieren und stellt damit ein Sicherheitsproblem dar.

Müssen jedoch in Schleifprozessen sehr feine Oberflächen erzeugt werden, kann dies auf wirtschaftliche Art und Weise ausschließlich mit einem Kunstharz-gebundenen Schleifwerkzeug erzielt werden.

► Schleifscheiben in Metallbindung «M»

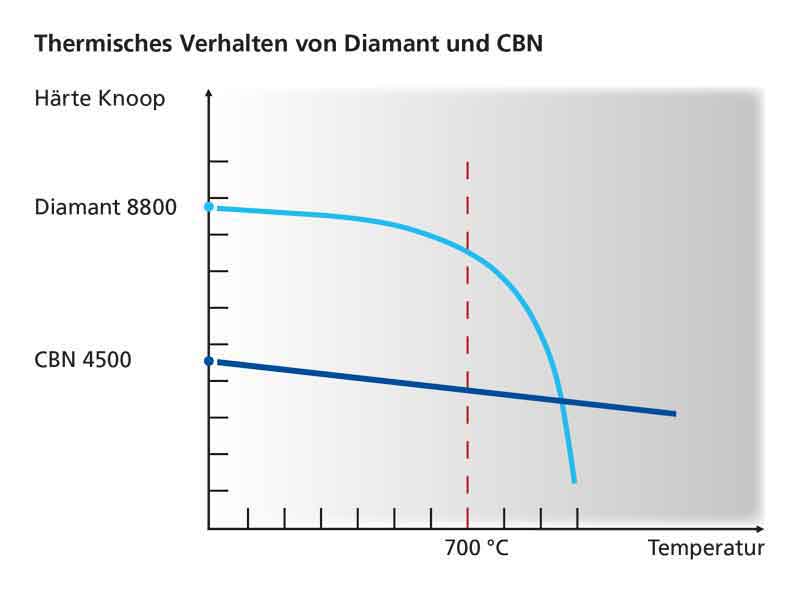

In Metallbindungen gelangen unterschiedliche Bronzelegierungen als Bindemittel zum Einsatz. Die thermische Belastbarkeit solcher Bindungssysteme kann bis zu ungefähr 600 °C betragen. Auf Grund der hervorragenden Kornhaltekraft zeichnen sich Diamantschleifscheiben und CDN Schleifscheiben in Metallbindung durch eine ausgezeichnete Formbeständigkeit aus; dies ist beispielsweise beim Profilschleifen ein entscheidendes Kriterium. Die Fähigkeit, Schleifprozesswärme sehr gut ableiten zu können, führt dazu, dass solche Bindungssysteme zum Beispiel beim Nutentiefschleifen (Fräser, Bohrer etc.) zu überdurchschnittlich hohen Leistungen verhelfen.

► Schleifscheiben in Metallokeramikbindung «MV»

Wie in der klassischen Keramikbindung werden in Metallokeramikbindungen diverse Glassorten als Bindemittel verwendet. Der Unterschied zur klassischen Keramikbindung liegt jedoch im Herstellverfahren. Die klassische Keramikbindung wird so genannt «druckfrei gesintert», sprich ohne Pressverfahren im Ofen gebrannt. Die Metallokeramikbindung wird, analog der Metallbindung, unter Einwirkung hoher Temperaturen gepresst. Die thermische Belastbarkeit dieses Bindungssystems ist vergleichbar mit jener der Metallbindung (ca. 600 °C).

Typische Anwendungsgebiete der Metallokeramik sind zum Beispiel Innenrundschleifen, Bearbeitung von Saphir und Oxidkeramik, Honwerkzeuge und bezüglich CBN das Schäl- und Nutentiefschleifen.

► Keramische Bindung von Schleifscheiben «V»

Zur Herstellung keramischer Bindungen werden Gemische aus den natürlichen Silikaten roter und weißer Tone, Kaolin und Feldspat, Quarz und Fritten verwendet. Fritten sind dabei glasartige, vorgeschmolzene und wieder aufgemahlene, homogene, anorganische Gemische. Sie dienen als Bindemittel und verleihen der Bindung je nach Zusammensetzung gezielte mechanische und chemische Eigenschaften, indem sie u. a. Einfluss auf die erforderliche Brenntemperatur oder die Benetzung der Einzelkomponenten nehmen. Zu nennen sind hier z. B. Borsilikate oder magnesiumhaltige Gläser. Typische Brenntemperaturen liegen zwischen 700 °C (Diamant) bis über 1.400 °C (konventionelle Schleifmittel und cBN). Die Volumenanteile der Bindungsbestandteile bestimmen zusammen mit den Prozessparametern bei der Herstellung die Festigkeit und Ausbildung der Bindungsbrücken.

Die thermische Belastbarkeit dieses Bindungssystems liegt zwischen 600 °C und 700 °C. Keramisch gebundene Schleifwerkzeuge zeichnen sich durch ihre ausgezeichnete Abrichtbarkeit aus. Dadurch können solche Schleifwerkzeuge bei Verlust der Belaggeometrie mit verhältnismäßig geringem Aufwand wieder in die ursprüngliche Form zurückgebracht werden. Dies ermöglicht, in der Regel auf der Maschine, einen reproduzier- und automatisier-baren Abrichtprozess. Ein weiterer Vorteil der Keramikbindung ist die in der Herstellung steuerbare Porosität des Schleifbelages. Diese reicht von einer geschlossenen bis zu einer sehr offenen Belagsstruktur, was mit keinem anderen Bindungssystem in diesem Ausmaß möglich ist.

Eine hohe Porosität unterstützt den Kühlmitteltransport, verbessert die Spanabfuhr und reduziert die Kontaktfläche respektive die Schleifkräfte und somit die Prozesswärme. Diese Vorteile wirken sich insbesondere bei abtragsintensiven Schleifoperationen sehr positiv aus. Die hauptsächlichen Anwendungsgebiete der Keramikbindung sind in der Stahlbearbeitung (CBN-Scheiben) zu finden. Dies insbesondere im Flach-, Rund-, Innen- und Werkzeugschleifen.

Speziell zu beachten bei Keramikbindungen ist das Abrichten von Schleifscheiben.

Deshalb finden Sie nachfolgend einige Hinweise zu diesem Thema:

- Möglichst rotierende Abrichtwerkzeuge verwenden

- Nur kleine Zustellungen vornehmen (0,002 bis max. 0,01 mm pro Überlauf)

- Niemals ohne Zustellung über die Schleifscheibe fahren

- Möglichst immer mit Kühlung abrichten

Folgende Abrichtwerkzeuge werden heute, je nach Möglichkeiten der Maschinen, in der Praxis eingesetzt:

- Diamantabricht(form)rollen

- PKD–Scheiben

- Drehflügelabrichter mit Diamanttopf

- Crushier–Scheiben

- Siliziumkarbid–Scheiben

- MKD–Fliesen

- Mehrkorndiamanten

Quellenangaben u.a.:

- Handbuch Spanen, Herausgeber: Günter Spur, ISBN: 978-3-446-43699-2

- Diametal AG, Biel, Schweiz.

► Galvanische Bindung von Schleifscheiben «G»

Indem das Schleifkorn in einem elektrochemischen Prozess auf unterschiedlichste metallische Grundkörper aufgebracht wird, wird meist ein einlagiger Schleifbelag erzeugt. Gehalten werden die unterschiedlichen Schleifkörnungen durch die Einbettung in der Matrix, welche vorrangig aus Nickel besteht.

Diese wiederum kann den Anforderungen des Einsatzes angepasst werden, indem verschiedene organische und anorganische Zusätze ihre Eigenschaften bezüglich Härte, Haftfähigkeit, Verschleißfestigkeit und Zähigkeit variieren. Der Grundkörper muss elektrisch leitend sein, wobei die eigentliche Materialart von untergeordneter Bedeutung für den galvanischen Prozess ist. Die aufgebrachten Schleifkörner werden normalerweise bis zur Hälfte ihres nominellen, durch die Siebung bestimmten Durchmessers (mesh oder FEPA), in die Matrix eingebunden.

Daraus resultiert eine größtmögliche Schleifmittelkonzentration und Spanraumvolumen. Das hohe Spanraumvolumen ermöglicht eine gute Kühlmittelzufuhr direkt in die Prozesszone und bietet ausreichend Platz für den Abtransport von Spänen. Die Vielzahl der aus der Bindungsmatrix herausragenden Körner erklären die Vorteile der galvanisch gebundenen Schleifkörper: Ihre Griffigkeit, die Möglichkeit auch stark schmierende Werkstoffe zu bearbeiten und die extrem hohen Schleifleistungen (über 150 m/s).

Allerdings gibt es auch Nachteile: Die bearbeiteten Flächen sind rauer als mit der gleichen Korngröße in anderen Bindungen (Kunstharz-, Metallsinterbindung oder keramische Bindung) bearbeitete Flächen. Eine Verbesserung tritt über die Dauer durch mikrokristallinen Verschleiß der Kornspitzen und die Zunahme der aktiven Schneiden ein, so dass ein galvanisch belegtes Schleifwerkzeug immer eine Veränderung der erreichbaren Oberflächengüte über die Gesamtlebensdauer hat, wobei der quasistationäre Bereich sehr groß ist.

Das Standzeitende von galvanisch gebundenen Schleifscheiben oder von galvanisch gebundenen Schleifstiften ist erreicht, wenn die Belaghöhe an einer beliebigen Profilstelle so abgenutzt ist, dass kein Kornüberstand mehr existiert, d.h. es ist kein Spanraum mehr vorhanden. Arbeitsfläche des Schleifkornes und Bindung liegen auf einem Niveau. In vielen Fällen ist jedoch die Möglichkeit gegeben durch entsprechende Maßnahmen den Belag zu regenerieren oder gegebenenfalls den unbeschädigten Grundkörper zu strippen und neu zu beschichten, was wiederum Kosten und Zeit spart.

Als Schleifmittel können verschiedene Körnungsqualitäten aufgebracht werden, wie zum Beispiel Diamant, CBN, Aluminiumoxid, Siliziumkarbid, Zirkoniumoxid, Borkarbid und viele andere mehr.

SCHELL ist Anbieter von Schleifscheiben und Schleifstifte mit galvanischer Bindung.