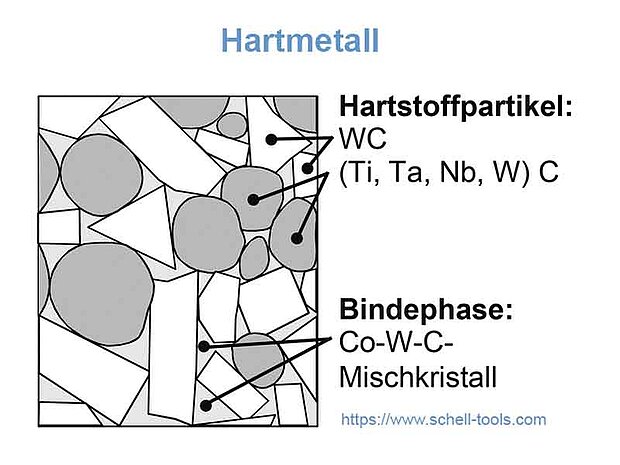

Hartmetall

Hartmetall wurde 1926 erstmals unter dem Markennamen ›Widia‹ (Wie Diamant) von Krupp eingeführt. Mittlerweile gibt es zahlreiche verschiedene Sorten in drei verschiedenen Gruppen. Die meisten Hartmetall-Sorten bestehen zu rund 90 Prozent aus Wolframcarbid und zu rund 10 Prozent aus einem Bindemittel in Form von Cobalt.

Aufgrund seiner herausragenden Eigenschaften sind Werkzeuge aus Hartmetall solchen aus HSS-Stahl weit überlegen. Für das HSC-Fräsen (High Speed Cutting) ist HSS nicht mehr geeignet. Deshalb sind alle Werkzeuge ganz oder teilweise aus Hartmetall. Die meisten sind Vollhartmetallwerkzeuge. Diamantwerkzeuge bestehen aus einem Hartmetallschaft mit Diamantbesatz.

Unter Hochdruck aus feinsten Pulvern gesintert

Hartmetall ist ein Sinterwerkstoff der überwiegend aus dem Hartstoff Wolframcarbid (WC) besteht. Zusätzlich können in geringem Anteil weitere Carbidphasen für eine gezielte Optimierung sorgen. Es handelt sich hierbei meist um Titan- (TiC), Tantal- (TaC), Niob- (NbC) oder Chrom- (CrC) Carbide. Der zweite Hauptbestandteil ist die Bindephase, die vorwiegend Kobalt (Co) enthält und teilweise durch Nickel (Ni), Eisen (Fe) und Nickel-Chrom (NiCr) ergänzt werden kann.

Die richtige Mischung macht’s

Härte, Verschleißfestigkeit und Zähigkeit des Hartmetalls werden maßgeblich durch die Zusammenstellung seiner Inhaltsstoffe und durch die Korngröße des Hartstoffs beeinflusst. Ein steigender Wolframcarbid-Anteil – bei Zerspanungswerkzeugen liegt er meist um die 90 % – lässt Härte und Druckfestigkeit ansteigen und macht das Hartmetall verschleißfester. Relevante Korngrößen liegen im Bereich von weniger als 0,2 μm (Nano) bis über 1,3 μm (Fein-/Mittelkorn), wobei kleinere Korngrößen ein Mehr an Härte und Biegebruchfestigkeit ergeben. Das Material wird verschleißfester. Nimmt der Anteil der Bindephase zu (vornehmlich Co um die 10 %), lässt sich die Biege-, Zug- und Schlagfestigkeit verbessern. Das Material wird „zäher“.

SCHELL ist Anbieter von Hartmetall Konstruktionsteilen für den Verschleißschutz.

Diamant (PKD)

Diamant ist reiner Kohlenstoff in kristalliner Anordnung. Er besitzt im Vergleich zu anderen Schleifmitteln, wie z. B. CBN, Korund oder Siliziumkarbid eine weitaus größere Härte und damit auch eine größere Widerstandsfähigkeit gegen mechanischen Verschleiß. Bei großer thermischer Belastung oberhalb 800 Grad Celsius reagiert Diamant mit Luftsauerstoff zu Kohlendioxid, löst sich also buchstäblich in Luft auf. Diamant besitzt eine Reaktivität bei Kontakt mit eisenhaltigen Werkstoffen, die zur Umwandlung in Graphit führt. Bedingt durch die hohen Temperaturen im Schleifprozess entzieht Stahl dem Diamanten Kohlenstoffatome. Dadurch wird das Diamant-Schleifkorn zersetzt.

Diamantwerkzeuge eignen sich deshalb nicht zur Bearbeitung von Stahl.

Es kommen im Zerspanungsprozess drei Diamant-Sorten zum Einsatz:

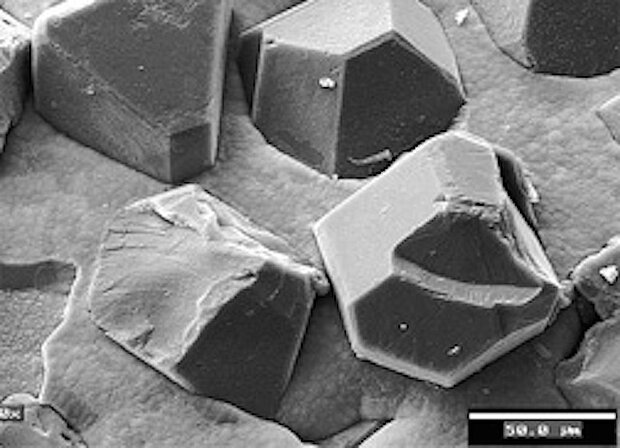

Monokristallinen Diamanten entsprechen in ihrer Struktur den Naturdiamanten, werden aber künstlich hergestellt. Sie eignen sich hervorragend, um Acrylglas auf Hochglanz zu polieren. Die polykristallinen Diamanten (PKD) werden – vergleichbar dem Herstellungsprozess von Hartmetall – bei hoher Temperatur und hohem Druck aus zahlreichen Einzelkristallen zu einem festen Körper versintert. Sie können für Fräs- und Polierarbeiten eingesetzt werden. CVD-Diamant-Dickschichtplatten werden durch chemische Gasphasenabscheidung aus dünnen Lagen schichtweise aufgebaut und anschließend durch einen Laserstrahl in Form geschnitten. Das Ergebnis ist eine sehr homogene Diamantstruktur und eine extrem glatte Schneide für höchste Oberflächengüten.

Trotz ihres höheren Anschaffungspreises stellen Diamantwerkzeuge für viele Bearbeitungsaufgaben die wirtschaftlichere Alternative dar – nicht zuletzt durch die Möglichkeit, sie mehrfach nachzuschleifen.&nb

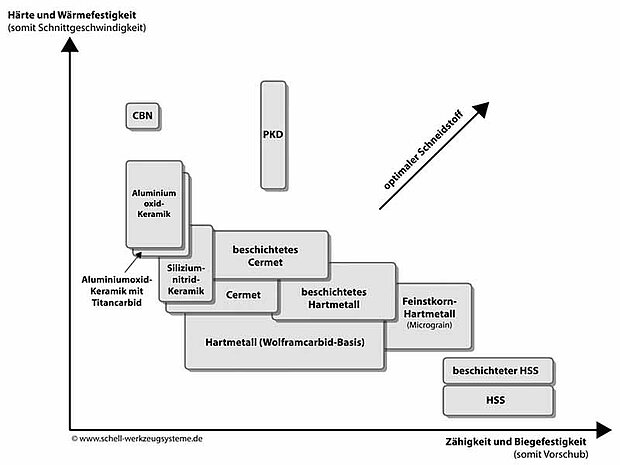

Die häufigsten Schneidstoffe im Vergleich

Relation zwischen Härte (somit Schnittgeschwindigkeit) und Zähigkeit (somit Vorschub) von Schneidstoffen im Vergleich (bitte klicken Sie auf das Bild links):

Übersicht über die häufigsten Schneidstoffe von Zerspanungswerkzeugen beim Bohren, Drehen und Fräsen:

PKD, CBN, Aluminiumoxid Keramik, Siliziumnitrid Keramik, Cermet, Hartmetall, Micrograin, HSS.

Kubisches Bornitrid (CBN)

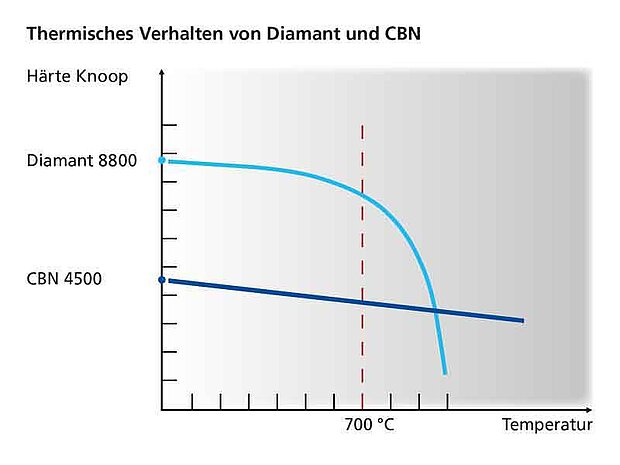

Kubisches Bornitrid (CBN) gilt heute nach Diamant als zweithärteste Substanz. Mit einer Knoop-Härte von 45 GPa bei Raumtemperatur ist CBN nach Diamant (88 GPa) das zweithärteste Material. CBN wird aus Bor und Stickstoff in einem der Diamantsynthese ähnlichen Hochdruck- und Hochtemperaturprozess hergestellt mit der chemischen Bezeichnung c-BN. Vom synthetischen Diamanten (PKD) unterscheidet sich CBN durch seine höhere thermische Stabilität. Oberhalb von 900 °C ist CBN somit das härteste bekannte Material.

Der Grund hierfür liegt in der Eigenschaft des CBN bei hohen Temperaturen unter Sauerstoffatmosphäre eine schützende Boroxidschicht auszubilden. Da CBN zudem keinen Kohlenstoff enthält, eignet es sich im Gegensatz zu Diamant für die Bearbeitung von gehärteten und ungehärteten kohlenstoffhaltigen Stählen. Beim Einsatz von Diamant tritt auf Grund von tribochemischen Reaktionen ein erhöhter Verschleiß bei dieser Werkstoffgruppe auf. Dies gilt auch für die Bearbeitung von Titan und dessen Legierungen. Gründe hierfür sind die erhöhte Reaktivität von Titan mit Sauerstoff und die Neigung zur Bildung von Carbiden. In vielen Anwendungen wird das kubische Bornitrid dem Diamanten vorgezogen, da es an Luft bis zu Temperaturen von 1400º Grad stabil ist. Diamant beginnt sich bereits ab 800º C zu zersetzen. Eine wichtige Eigenschaft gegenüber PKD ist somit die chemische Resistenz gegenüber eisenhaltigen Werkstoffen.

Gegenüber konventionellen Schleifmitteln (Edelkorund, Sinterkorund SK, Siliziumkarbid SIC) bietet CBN Vorteile beim Schleifen schwer zerspanbarer Stähle (Härte > 55 HRC). Durch den geringen Schleifscheibenverschleiß können hohe Form- und Maßgenauigkeiten leichter eingehalten werden. Mit CBN geschliffene Werkzeuge zeichnen sich darüber hinaus auch durch eine höhere Standzeit aus, da das kühlschleifende CBN das Randzonengefüge des Werkstücks kaum beeinflusst.

Wie der nebenstehenden Darstellung zu entnehmen ist, besteht ein wesentlicher Vorteil von CBN gegenüber Diamant in der thermischen Stabilität. Während Diamant bei ca. 700 °C einen massiven Härteverlust erleidet, bleibt die Härte von CBN noch bei mehr als 1000 °C fast unverändert.

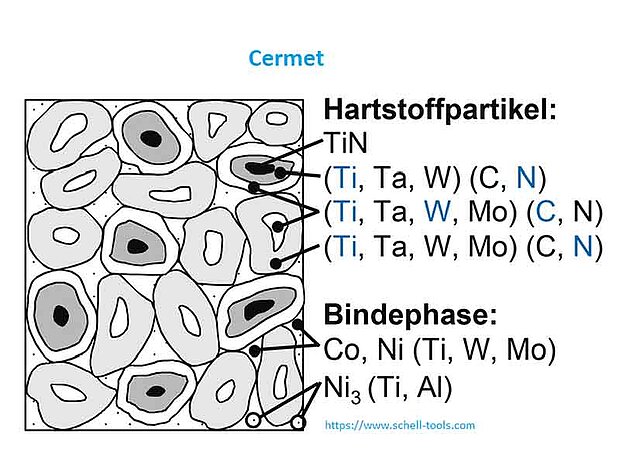

Was ist Cermet (Schneidstoff) ?

Cermets (zusammengesetzt aus engl. ceramic und metal) sind Verbundwerkstoffe aus keramischen Werkstoffen in einer metallischen Matrix (Bindemittel).

Bei der Herstellung von Cermet wird der keramische Stoff mit dem flüssigen Metall getränkt oder mit dem betreffenden Metall im festen Zustand zusammengesintert. Der Sinterprozess läuft wie bei homogenen Pulvern ab, nur dass bei gleicher Presskraft das Metall stärker verdichtet wird als die Keramik. Die stark unterschiedliche Dichte zwischen den metallischen und keramischen Sinterkomponenten führen leicht zur Entmischung, so dass stabilisierende Zusätze nötig sind.

Cermets zeichnen sich durch eine besonders hohe Härte und Verschleißfestigkeit aus. Ursprünglich war es eine Verbindung aus TiC und Nickel. Moderne Cermets sind nickelfrei und verfügen über eine Struktur aus Kernpartikeln von Titancarbonitrid Ti(C,N), einer zweiten Hartphase von (Ti, Nb, W) (C, N) sowie Kobalt als Bindemittel. Ti(C,N) verleiht der Sorte Verschleißfestigkeit, die zweite Hartphase erhöht den Widerstand gegen plastische Verformung und das Kobalt bestimmt die Zähigkeit.

Verglichen mit Hartmetall weist Cermet bessere Verschleißfestigkeit und geringere Neigung zum Kleben auf. Andererseits hat es eine geringere Druck- und Wärmewechselfestigkeit. Cermets können für eine höhere Verschleißfestigkeit auch PVD-beschichtet sein.

Cermet-Sorten werden bei klebenden Anwendungen, bei denen Aufbauschneidenbildung ein Problem darstellt, eingesetzt. Ihr selbstschärfendes Verschleißmuster hält die Schnittkräfte selbst nach langen Schnittzeiten niedrig. Bei Schlichtvorgängen verlängert dies die Standzeit und ermöglicht enge Toleranzen sowie glänzende Oberflächen. Typische Anwendungen sind das Schlichten von rostfreien Stählen, Kugelgraphitguss, Stählen mit niedrigem Kohlenstoffgehalt und ferritischen Stähle. Cermets sind auch die Lösung bei allen Eisenwerkstoffen.

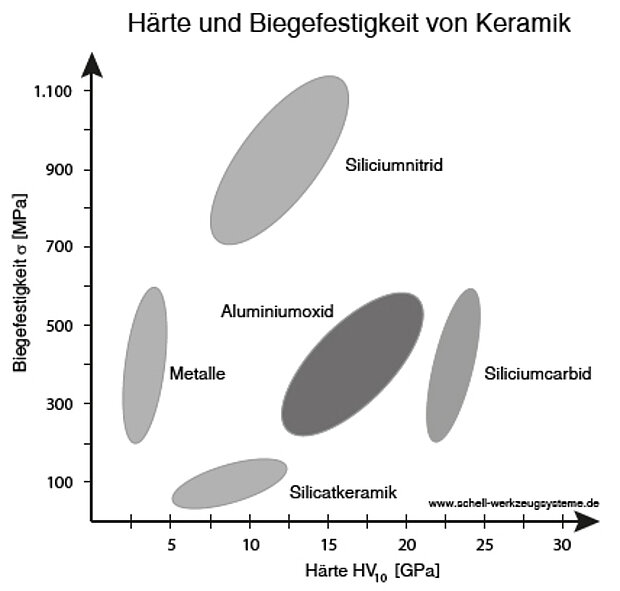

Technische Keramik (Schneidkeramik)

Keramisch basierte Werkstoffe behalten ihre Festigkeit auch bei deutlich höheren Betriebstemperaturen. Auf dem Markt existieren eine Fülle solcher Schneidwerkstoffe, die auf Aluminiumoxid, Siliciumnitrid und Mischkeramiken basieren und durch polykristallines, kubisches Bornitrid (PCBN) ergänzt werden. Diese eignen sich hervorragend für die Zerspanung auch von harten Werkstoffen mit hoher Vickershärte. Neben dem Hartdrehen wird in der Praxis auch verstärkt das Hartdrehen vor dem Schleifen angewendet. Mischkeramik und PCBN-Schneidwerkstoffe empfehlen sich für Hartfeindrehbearbeitung von Werkstücken mit Härten bis 64 HRC.

Schneidkeramik benötigt deutlich höhere Härte als der zu zerspanende Werkstoff. Diese hohe Härte beeinträchtigt letztendlich die Zähigkeit der Schneidwerkstoffe. Schneidkeramiken sind nicht im unterbrochenen Schnitt einsetzbar.

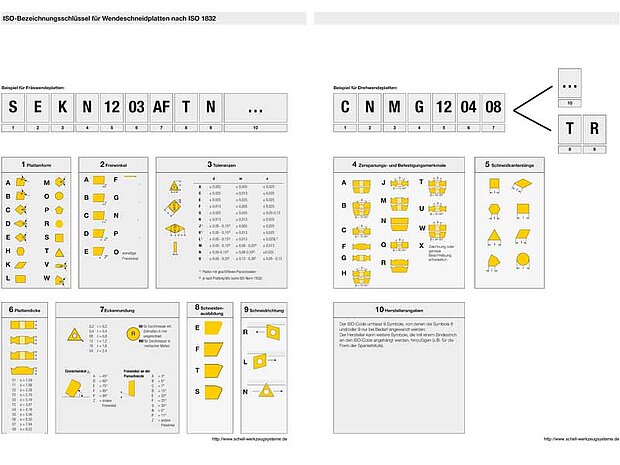

Wendeschneidplatten Bezeichnungen nach ISO

Die Internationale Norm ISO 1832 enthält einen Code für die Bezeichnung der üblichen Ausführungen von Wendeschneidplatten aus harten Schneidstoffen oder anderen Schneidstoffen für Zerspanwerkzeuge, um die Bestellung und die Festlegungen für diese Schneidplatten zu vereinfachen.

Festgelegt sind auch die Symbole für die Bezeichnung von Schneidplatten, die mit kubischem Bornitrid bestückt oder ganz aus kubischem Bornitrid (BL, BH, BC) hergestellt sind, sowie von Schneidplatten, die mit polykristallinem Diamant (DP) bestückt sind.

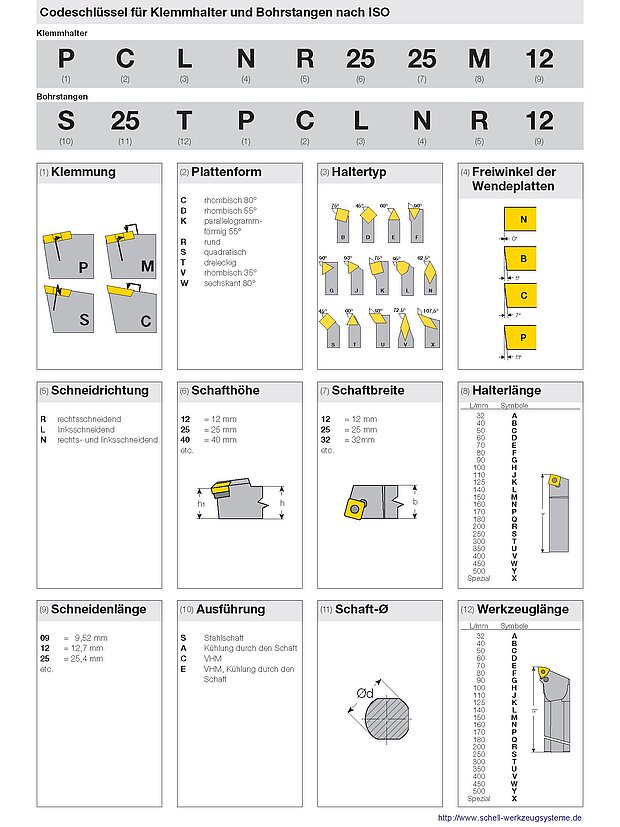

ISO Code Klemmhalter mit Vierkantschaft für Wendeschneidplatten

Die in DIN ISO 5610-1 enthaltenen Festlegungen über Form und Zuordnung der Maße gelten für die in DIN ISO& 5610-2 bis DIN ISO 5610-15 genormten Klemmhalter mit Vierkantschaft, die zur Aufnahme von Wendeschneidplatten aus Hartmetall, Schneidkeramik oder anderen Schneidstoffen bestimmt sind und für Dreharbeiten verwendet werden.

Die enthaltenen Festlegungen für Klemmhalter mit Vierkantschaft stimmen mit der Internationalen Norm ISO 5610:2014 überein. Diese Norm wurde vom Arbeitsausschuss NA 121-01-12 AA "Dreh- und Bohrerwerkzeuge mit Wendeschneidplatten aus harten Schneidstoffen im DIN-Normenausschuss Werkzeuge und Spannzeuge (FWS) erarbeitet.

Hartmetall Zerspanungswerkzeuge werden heute bei der Verwendung in der Zerspanung häufig zusätzlich hartstoffbeschichtet. Dies bringt bei fachgerechter Wahl der Beschichtung eine erheblich verlängerte Standzeit. Das Feld der möglichen Schichtalternativen ist groß. Werkzeuge gibt es vor allem in folgenden Beschichtungen:

Titanaluminiumnitride (TiAlN bzw. AlTiN)

Eine Beschichtung, die sich durch große Härte und Hitzebeständigkeit auszeichnet. Sie wird unter anderem bei den Zwei- bis Vierzahnfräser eingesetzt. Die AlTiN-Variante zeichnet sich durch eine nochmals größere Härte aus.

Titanancarbonitrid (TiCN)

Wenn es etwas härter sein soll als TiN. Die Titancarbonitrid-Schicht weist folgende Eigenschaften auf: sehr hohe Härte hohe Haftfestigkeit relativ hohe Wärmeleitfähigkeit geringer Reibungskoeffizient gegen Stahl.

Anwendungen: Zerspanung: Fräs-, Dreh-, Bohr- und Schneidwerkzeuge für die Bearbeitung von hoch- und niedriglegierten Stählen bei hohen Vorschub- und Schnittgeschwindigkeiten; sehr gut geeignet für HSS-Fräser im Bereich der Stahlbearbeitung. Umformung: Zieh-, Stanz-, Preß- und Umformwerkzeuge für die Bearbeitung von hoch- und niedriglegierten Stählen und z.B. VA-Blechen.

Trotz seiner sehr hohen Härte hat TiCN eine nicht zu hohe Sprödigkeit, was für viele Anwendungen, wie beim unterbrochenen Schnitt in der Zerspanung, unbedingt erforderlich ist. Häufig ergibt der Einsatz von TiCN-Schichten noch eine deutliche Standzeitverlängerung gegenüber TiN-beschichteten Zerspanungswerkzeugen.

Technischen Eigenschaften: Mikrohärte HV 0.05: 3500 ± 500 - Reibungskoeffizient gegen 100Cr6 Stahl: 0,2 - Schichtdicke: 2 bis 4 µm - Maximale-Einsatztemperatur: 400° C / 750° F - Farbe: blau-grau (anthrazit) - Allgemeine Charakteristik: Hohe Härte, exzellenter Verschleißwiderstand, verbesserte Zähigkeit - Bevorzugte Anwendungen: Zerspanung schwer zu bearbeitender Stahllegierungen; Hochleistungszerspanung (wenn moderate Temperaturen an den Schneiden entstehen) - Exzellent für Metallumformung (z. B. von Edelstahl)

Titandiborid (TiB2)

Ein Hochleistungs-Schichtstoff mit geringer Affinität zum Aluminium, der die Bildung von Aufbauschneiden wirksam verhindert. Ihren Einsatz finden die TiNB2-Beschichtungen daher hauptsächlich bei der Werkzeugen für die Aluminium-Bearbeitung, also z. B. beim ALUSTAR Einzahnfräser und beim Zweizahnfräser für Aluminium.

Kohlenstoffbeschichtung (TiC, TaC)

Superharte Kohlenstoffbeschichtung mit diamantähnlichen Eigenschaften. Sie zeichnet sich durch einen minimalen Reibewert bei extremer Härte aus.

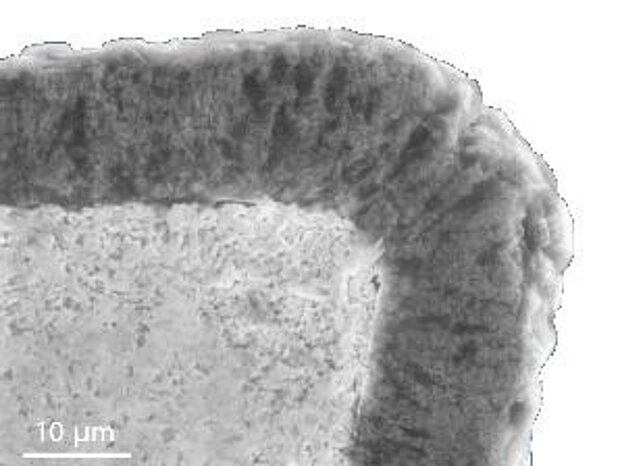

Diamantbeschichtung (SD1, SD2, SD3)

Diese Beschichtung besteht aus echten Diamantpartikeln und bietet ein Maximum an Härte. Sie wird für besonders abrasive Materialien eingesetzt, beispielsweise auf den Leiterplatten-Konturenfräsern und den Verbundstofffräsern. Die für diese Werkzeuge verwendeten Hartmetallsubstrate sind eigens auf die Diamantbeschichtung abgestimmt und garantieren beste Schichthaftung auf dem fertigen Hartmetallwerkzeug. So wird dessen extrem hohe Leistungsfähigkeit ermöglicht.

SCHELL ist führender Anbieter von diamantbeschichteten Wendeschneidplatten für die Leichtzerspanung.

Die Beschichtungen unterscheiden sich zusätzlich noch in der Ausgestaltung ihrer Schichtstärken, die von unter 2 μm bis über 12 μm reichen können. Je dünner die aufgetragene Schicht ist, desto geringer ist auch die Schneidenverrundung und desto schärfer bleibt das Werkzeug, was vor allem für Einschneider wichtig ist. Mit abnehmender Schichtstärke sinkt aber auch ihre Schutzwirkung.

Beschichtungen und Oberflächenbehandlungen von Gewindebohrern

Die Nitrierung bewirkt eine Erhöhung der Oberflächenhärte (1.100 - 1.200 HV bei einer Nitriertiefe von 0,02 - 0,03 mm) und eine wesentliche Verbesserung des Verschleißwiderstandes sowie der Gleiteigenschaften. Bei feinen Steigungen (< 0,5 mm) besteht allerdings die Gefahr der Versprödung der Gewindezähne. Die nitrierte Oberfläche empfiehlt sich bei stark verschleißend wirkenden Werkstoffen wie etwa Grauguss, Stählen mit höherem Perlitgehalt, Titanlegierungen, AISi-Legierungen mit hohem Si-Anteil (> 10%), Bakelit und anderen Duroplasten.

Die Caldurierung ist eine Kombination aus Nitrieren und Dampfanlassen und verbindet die Vorzüge beider Oberflächenbehandlungen. Empfehlenswert sind caldurierte Gewindebohrer bei der Bearbeitung von Werkstoffen, die gleichermaßen zäh sind und verschleißend wirken.

Vaporisieren ist eine chemische Dampfbehandlung und keine Beschichtung. Diese Dampfbehandlung sorgt auf der Oberfläche der Gewindebohrer dafür, dass der Schmierfilm beim Gewindebohren nicht abreißt und die Bildung von Kaltschweißungen gemindert wird. Die Vaporisierung erzeugt eine kristalline Eisenoxidschicht von 0,003 bis 0,010 mm Tiefe, die den Gleitwiderstand und die direkte Reibung zwischen Gewindebohrer und Werkstück verringert und dem Schneidöl eine bessere Haftung gibt. Dadurch wird die Gefahr von Aufbauschneiden und Kaltaufschweißungen („Anklebungen" von Spanteilchen), zum Beispiel bei kohlenstoffarmen Stählen, weitgehend vermieden. Das Vaporisieren ist nur für die Bearbeitung von Eisenwerkstorfen geeignet.

Die Hartverchromung (HCr) verbessert die Gleiteigenschaften durch Reduzierung der Oberflächen-Rauigkeit des Gewindebohrers. Die durch elektrolytische Abscheidung aufgetragene Hartchromschicht von ca. 0,005 mm Dicke hat eine Härte von 1.000 bis 1.200 HV. Das Hartverchromen ist zu empfehlen bei Werkstoffen mit niedriger Festigkeit, vor allem bei Kupfer und Cu-Legierungen. Die Vorteile der verminderten Reibung und der dadurch reduzierten Schnittkräfte gehen bei einer Zerspanungstemperatur von über 250 °C allerdings wieder verloren.

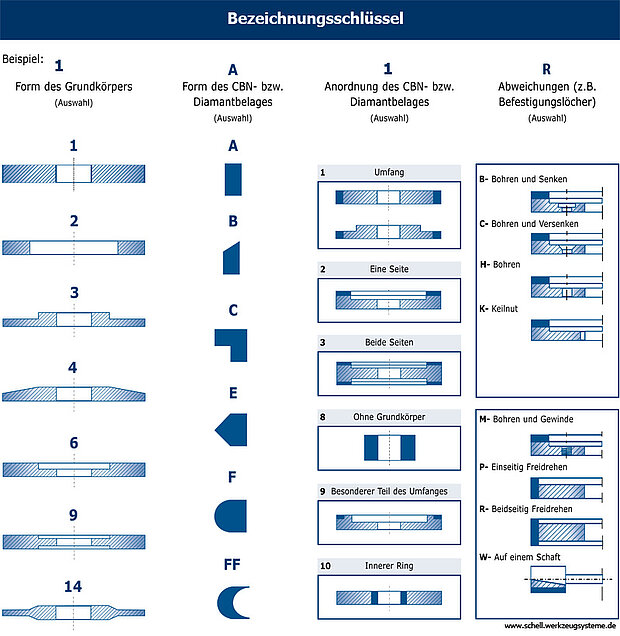

Schleifscheiben ISO Codierung

Schleifscheiben sind rotationssymmetrische Körper mit einer Bohrung in der Mitte, die zur Aufnahme in einem Spannflansch dient. Hergestellt werden Schleifscheiben aus abrasiven Schleifmitteln, die von geeigneten Bindemitteln in der Schleifscheibenmatrix gehalten werden. Als geeignete Bindemittel haben sich vorwiegend Kunstharz- bzw. keramische Bindungen, aber auch Metall- und galvanische Bindungen bewährt. Bei der Wahl des Schleifmittels greift man meistens auf synthetisch produzierte Kornwerkstoffe zurück, da dadurch eine größere Vielfalt für die unterschiedlichsten Schleifanwendungen erreicht wird.

Man unterscheidet zwischen konventionellen Schleifwerkstoffen, zu denen Korund (Al2O3) und Siliziumkarbid (SiC) gehören und den sogenannten hochharten Stoffen wie kubisches Bornitrit (CBN)und synthetisch hergestellter Diamant. SCHELL ist führender Anbieter solcher CBN- und Diamantschleifscheiben für die Bearbeitung von PKD, Hartmetall, HSS und Hartguss.

Die drei Hauptbestandteile einer konventionellen Schleifscheibe sind somit das Schleifkorn, die Bindung und die Poren. Darüber hinaus gibt es eine Auswahl an Füll- und Zusatzstoffen. Zum einen können diese für die Produktion der Schleifscheibe nützlich sein, zum anderen gezielt deren Einsatzeigenschaften wie z.B. Festigkeit, Hitzebeständigkeit und Zähigkeit verbessern. Feste Schmierstoffe wie Graphit und Pyrit werden z.B. eingesetzt, wenn die entstehenden Schleiftemperaturen gesenkt werden sollen.

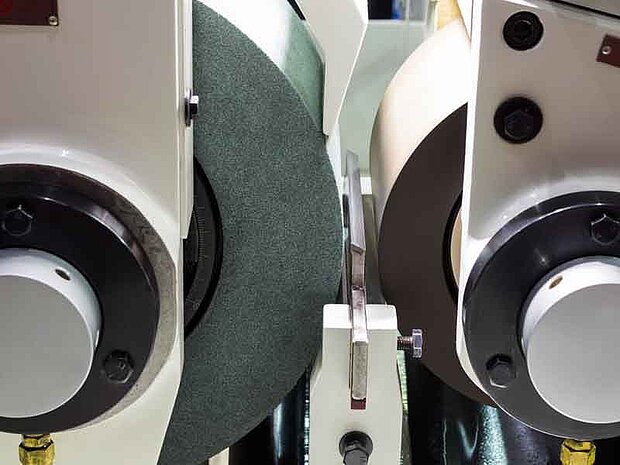

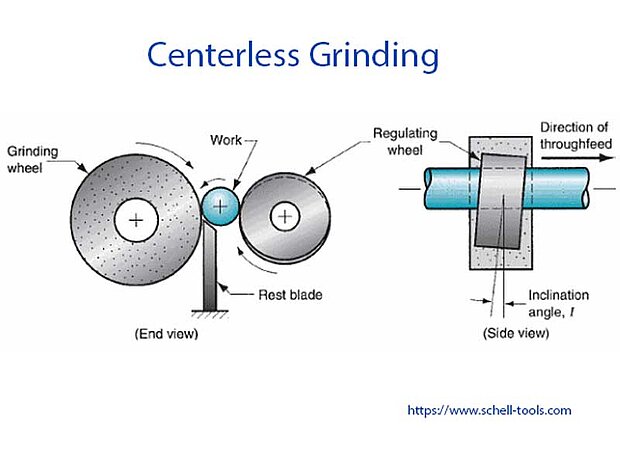

Spitzenlosschleifen

Das Spitzenlosschleifen oder spitzenlose Rundschleifen ist eine Sonderform des Außenrundschleifens, bei der das Werkstück nicht eingespannt, sondern auf eine Auflageschiene mit keilförmigem Querschnitt gelegt wird.

Positioniert ist diese Auflageschiene parallel zu den Achsen, zwischen der Schleifscheibe und der Regelscheibe. Somit liegt das Werkstück einerseits auf der Auflageschiene und andererseits auf der sich langsam drehenden Regelscheibe auf. Die Regelscheibe besteht aus einer Mischung aus Gummi und Korund und hat die Aufgabe, das Werkstück an die schnell drehende Schleifscheibe zu drücken und gleichzeitig so zu bremsen, dass es nur so schnell wie die Regelscheibe dreht, damit die Schleifscheibe Material abtragen kann. Es wird grundsätzlich zwischen zwei Fertigungsverfahren unterschieden:

I. Durchgangsschleifen

Das weniger aufwändige Verfahren beim 'spitzenlosen Schleifen' ist das Durchgangsschleifen. Dabei durchläuft eine lückenlose Abfolge von Werkstücken die Maschine, wobei jedes davon einen einzigen, einheitlich zu schleifenden Durchmesser aufweist. Die Axialkraft Regelscheibe zieht den Werkzeugstrahl zwischen den Scheiben hindurch zum Ende der Schleifzelle. In Verbindung mit einer automatisierten Be- und Entladung bewegen sich die Werkstücke unterbrechungsfrei in der Maschine. Produziert werden auf diese Weise etwa Kolben, Achsen oder Motorwellen.

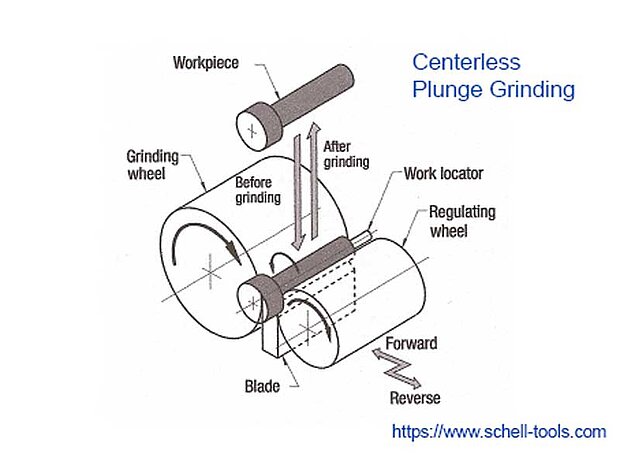

II. Einstechschleifen

Beim Einstechschleifen weisen sowohl die Schleifscheibe als auch die Regelscheibe das Negativprofil des Werkstücks auf. Dieses wird mit festen oder angefertigten Formrollen über CNC-Technologie auf die Scheibe projiziert. Auf diese Weise können am Werkstück alle zu schleifenden Durchmesser gleichzeitig bearbeitet werden. Ein Axialanschlag auf der ebenfalls profilierten Auflageschiene sichert dabei die richtige Werkstückposition. Einstechschleifen ist besonders in der Großserie wirtschaftlich, da sich hier auch mehrere Teile des gleichen Typs bearbeiten lassen. Das Beladen und Entladen erfolgt über speziell konzipierte, integrierte Ladeportale. Relevant ist das spitzenlose Einstechschleifen vor allem für Ventilnadeln, Motorwellen und Getriebeteile.

Beim Durchgangsschleifen und dem Einstechschleifen kommen die hochpräzisen Hartmetall-bestückten Auflageschienen von SCHELL zum Einsatz

Fräserauswahl

Vorteile von Fräsern mit möglichst vielen Schneiden ...

1. Die Schneide ist das Verschleißteil des Fräsers. Je mehr Schneiden der Fräser hat, umso mehr Schneiden teilen sich den Verschleiß, umso höher ist die Standzeit.

2. Ein Fräser mit mehreren Schneiden läuft "runder" als ein solcher mit nur einer Schneide.

3. Durch die größere vom Hartmetall eingenommene Querschnittsfläche beim Mehrschneider wird mehr Wärme in Richtung Spannzange abgeführt als beim Einschneider. Dies ist besonders wertvoll, wenn sonst keine Möglichkeit der Kühlung besteht.

4. Je mehr Schneiden vorhanden sind, umso kleiner fallen die einzelnen Späne aus, umso glatter wird die Oberfläche.

Fräser mit vielen Schneiden ist z.B. der CARBONSTAR VHM Schaftfräser von SCHELL.

Vorteile von Fräsern mit möglichst wenigen Schneiden ...

1. Das Hauptproblem des (Nuten-) Fräsens ist das Anbacken von Spänen und damit das Verstopfen (Zusetzen) des Fräsers. Ist der Fräser erst einmal verstopft, so kann er keine Späne mehr fördern und die Vorschubkraft der Fräsmaschine bricht ihn ab. Dies passiert - je nach Material - meist lange bevor die Schneide verschleißt. Primär ist daher die Frage: Wohin mit den Spänen? zu lösen. "Nach oben, bzw. nach hinten" lautet in der Regel die Antwort (Ausnahme: Linksdrall-Fräser z.B. ALUSTAR Einzahnfräser mit Linksdrall). Dazu braucht man aber Platz (Spannut), um die Späne vorbei am Fleisch des Fräsers zu bewegen. Der Vergleich der Querschnitte verschiedener Typen zeigt klar, dass der Einschneider die größte offenen Fläche (= Größe der Spannut) aufweist, und dass diese abnimmt, je mehr Schneiden vorhanden sind.

2. Je weniger Schneiden ein Schaftfräser hat (und je spitzer diese sind), desto leichter ist das Eintauchen in die Oberfläche des Werkstoffs.

Fräser mit wenigen Schneiden ist z.B. der ALUSTAR VHM Einzahnfräser von SCHELL.