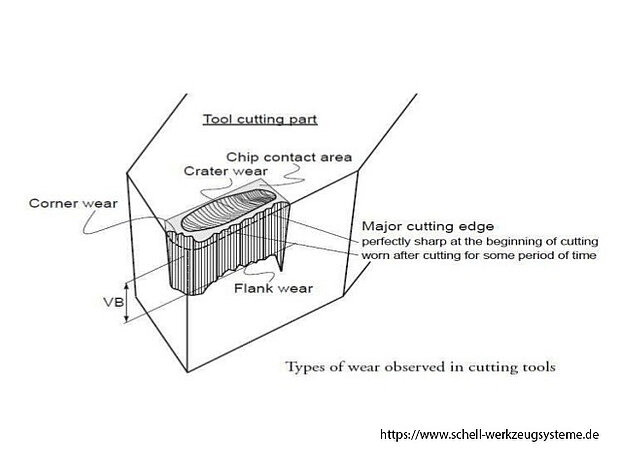

A. Beurteilung von Verschleiß und Fehlern beim Drehen

Aufbauschneide

Eine zu niedrige Schnittgeschwindigkeit oder ein zu geringer Zahnvorschub kann zu einer Aufbauschneide führen. Ist der Spanwinkel zu klein oder die Schneidkantenfase nicht optimal, lässt sich der Spanfluss durch Einsatz einer Schneidplatte mit Hohlkehle oder durch ein Werkzeug mit positivem Spanwinkel verbessern. Bei nicht optimaler Kühlung „backen” die Späne an der Kontaktfläche an. Das Kühlvolumen sollte groß genug sein, um direkt bis an die Schneide zu gelangen und für ausreichend Wärmeabfuhr zu sorgen. In Teilbereichen führt auch der Einsatz einer anderen Beschichtung zu Verbesserungen.

Ausbröckelung der Schneide

Durch eine zu geringe Schnittgeschwindigkeit oder einen zu hohen Zahnvorschub wird das Ausbröckeln der Schneide begünstigt. Erhöhung bzw. Verminderung der Werte schafft häufig Abhilfe. u Auch eine zähere Schneidstoffsorte wirkt dem Ausbröckeln der Schneidstoffkante entgegen. Durch den weicheren Schnitt kann auch eine Schneidplatte mit Hohlkehle oder der Einsatz eines Werkzeugs mit positivem Spanwinkel sinnvoll sein. Eine zu große Schnitttiefe belastet die Schneide unnötig. Häufig bringt eine Verringerung der Schnitttiefe bei gleichzeitiger Erhöhung der Schnittgeschwindigkeit bessere Ergebnisse.

Kammrissbildung

Zu hohe Schnittgeschwindigkeit und zu hoher Zahnvorschub belasten die Schneide über Gebühr. Sollte durch eine Reduktion des Zahnvorschubs keine Verbesserung erreicht werden, sind noch folgende Maßnahmen möglich: Durch Wahl eines kleineren Einstellwinkels wird die Stellung der Schneidplatte zum Werkstück verbessert. u Kammrisse können auch durch starke Temperaturwechsel an der Schneide verursacht werden. Trockenbearbeitung kann ebenso wie die ausreichende Zufuhr von Kühlflüssigkeit Abhilfe schaffen.

Kerbverschleiß

Beim Kerbverschleiß „schleifen“ die Späne am Spantiefenmaximum Material aus der Schneidplatte. Eine Verringerung der Schnittgeschwindigkeit und des Zahnvorschubs gewährleisten einen besseren Spanfluss, ebenso wie die Wahl einer zäheren Schneidstoffsorte. u Die Wahl eines verkleinerten Einstellwinkels oder auch eine Variation der Schnitttiefe wirken dem entgegen. Wird der Kerbverschleiß durch Gratbildung verursacht, kann auch eine Änderung der Arbeitsposition des Fräsers Besserung bringen.

Kolkverschleiß

Kolkverschleiß ist ein thermisches Problem. Wird Kühlmittel nicht oder nur in unzureichender Menge an die Schneide gebracht, erwärmt sich diese zu stark. Der gleiche Effekt tritt auch bei zu hoher Schnittgeschwindigkeit oder zu hohem Vorschub auf. Auch die Wahl einer verschleißfesteren Sorte, wie z.B. PKD Wendeschneidplatten oder einer anderen Beschichtung kann Kolkverschleiß entgegenwirken.

Plattenbruch /Schneidkantenbruch

Ursache eines Plattenbruchs oder eines Schneidkantenausbruchs ist eine mechanische Überlastung der Schneidplatte. Die Auslöser dafür können variieren: u Durch nicht korrekten Einbau der Schneidplatte kann ein Luftspalt entstehen, so dass die Anlagefläche zu klein wird oder ganz verloren geht.Lässt sich an den Schneidplatten erkennen, dass ein übermäßiger Verschleiß vorliegt, hilft auch ein früherer Schneidplattenwechsel.Ist die Schneidkante selber überlastet, hilft die Verringerung der Schnitttiefe oder die Wahl einer stabileren Schneidengeometrie. Auch eine zähere Schneidstoffsorte kann eine Verbesserung bringen. Versuchen Sie durch Verkleinern der Schnitttiefe oder Vergrößern der seitlichen Zustellung ein günstigeres Verhältnis von Schnitttiefe zu Schnittbreite zu erreichen. Auch übermäßige Schwingungen oder Vibrationen können einen Plattenbruch verursachen. Lesen Sie in diesem Fall unter „Vibrationen“ nach. Tritt der Plattenbruch immer an der gleichen Stelle im Werkstück auf, sollte die Programmierung überprüft werden. Vielleicht kommt es an dieser Stelle zu plötzlichen Schnittkraftänderungen oder es steht noch zu viel Restmaterial für eine Schlichtoperation.

Schneidkanten-Deformationen

Kommen zu hohe Schnitttemperatur und zu hoher Schnittdruck zusammen, kann es zu einer thermisch-mechanischen Verformung der Schneidkante kommen. Abhilfe schafft die Wahl einer verschleißfesteren Schneidplatte und/oder eine deutliche Verbesserung der Kühlung.

Freiflächenverschleiß

Übermäßiger Freiflächenverschleiß rührt häufig von zu hoher Schnittgeschwindigkeit oder zu geringem Vorschub her. Passen Sie diese Werte an oder wählen Sie eine verschleißfestere Sorte.

Gratbildung

Ist die Werkzeugschneide nicht oder nicht mehr scharf genug, kann dies zur Gratbildung führen. Eine positivere Geometrie der Schneidplatte (z. B. mit Hohlkehle) oder des Werkzeugs schaffen Abhilfe. u Evtl. ist auch nur die Schnittkraftrichtung ungünstig, dann lässt sich durch eine Änderung des Einstellwinkels eine Verbesserung erzielen.

Klebende Späne

Bei sehr weichem, „schmierendem” Grundmaterial führt der Einsatz einer beschichteten Hartmetallsorte, evtl. mit Gleitschicht, zu einem besseren Ablaufen der Späne. Bei geeigneten Schneidplatten kann auch der Einsatz von Kühlmittel erfolgen. Klebenden Spänen kann auch durch eine Erhöhung des Zahnvorschubs entgegengewirkt werden: Die Späne werden dicker, können mehr Temperatur aufnehmen und vermindern dadurch die Erwärmung der Schneidplatte.

Maschinen-Überlastung

Tritt eine Überlastung der Maschine auf, ist der auftretende Schnittdruck zu hoch. Häufigste Ursache ist die Wahl eines zu großen Werkzeugs und/oder einer zu großen Schneidplatte. Verkleinern Sie diese oder wählen Sie eine positive(re) Werkzeuggeometrie. Um die Schnittkräfte zu verringern, lassen sich auch die Schnittgeschwindigkeit, den Zahnvorschub oder die Schnitttiefe verringern.

Nachschnitt

Nachschnitt, der sich durch störende Riefen in der Schnittfläche zeigt, lässt sich meistens durch Wahl eines kleineren Werkzeugdurchmessers oder eines kleineren Einstellwinkels beseitigen, da alle diese Maßnahmen die Schnittkraft vermindern. Oft führt auch schon der Wechsel der (verschlissenen) Schneidplatten zum Erfolg.

Schlechte Oberflächengüte am Werkstück

Liegt die Ursache nicht im Auftreten von Vibrationen, sollte geprüft werden, ob ein Planlauffehler vorliegt und dieser durch Ausrichten von Spindel, Aufnahme oder Werkzeug beseitigt werden kann. Bei Planflächen ist der Einsatz von Schneidplatten mit Planfase statt Eckenradius oder sogar spezieller Planfräser zu empfehlen. Oder ist einfach der Vorschub pro Umdrehung zu hoch? Eine exzellente Oberflächenqualität kann auch mit der Umstellung auf Hartmetall Feindrehwerkzeuge erreicht werden.

Späne fließen nicht ab

Der optimale Abfluss der Späne ist das A und O bei der Zerspanung. Sorgen Sie z. B. mit reichlich Luftzufuhr dafür, dass bereits abgetragene Späne nicht noch mal „unter den Fräser“ kommen. Auch in einer zu engen Spankammer kann es zum Spanstau kommen. Setzen Sie ein weiter geteiltes Werkzeug mit weniger Zähnen ein. u Durch Verringern von Schnitttiefe, Schnittbreite oder des Vorschubs pro Zahn werden die Späne kleiner und können ebenfalls besser fließen. Bei „schmierenden“ Werkstoffen schaffen häufig spezial-beschichtete Schneidstoffe mit Gleitschicht, wie z.B. diamantbeschichtete Wendeschneidplatten oder besondere Schneidengeometrien (z. B. Hohlkehle) Abhilfe.

Vibrationen

Eine mögliche Ursache ist eine unzureichende Steifigkeit der Maschine. Besteht nicht die Möglichkeit, auf eine stabilere Maschine zu wechseln, sollte der Einsatz kleiner Werkzeuge in Betracht gezogen werden. Besonders für labile Maschinen sind kleine Schneidplatten im Programm. Auch eine Reduzierung der Schnittgeschwindigkeit und/ oder Schnitttiefe kann eine Verbesserung bringen. Treten Vibrationen durch zu instabile Aufnahmenkombinationen auf, sollte geprüft werden, ob eine kürzere Variante möglich ist. Besonders stabile Drehwerkzeuge sind auch unsere PRODEC Drehwerkzeuge.

Werkstückausbrüche

Werkstückausbrüche aufgrund zu hoher Schnittkräfte lassen sich durch Wahl einer schärferen Schneide oder einer positiveren Werkzeuggeometrie abstellen. Evtl. liegt auch nur die Schnittkraftrichtung ungünstig zum Werkstück; dann kann eine Änderung der Fräsbahnrichtung oder der Wechsel von Gleich- und Gegenlauf eine Verbesserung bringen. Insbesondere bei spröden Werkstoffen kann durch Anfasen der Werkzeug-Austrittskante ein Ausbrechen von Material verhindert werden.

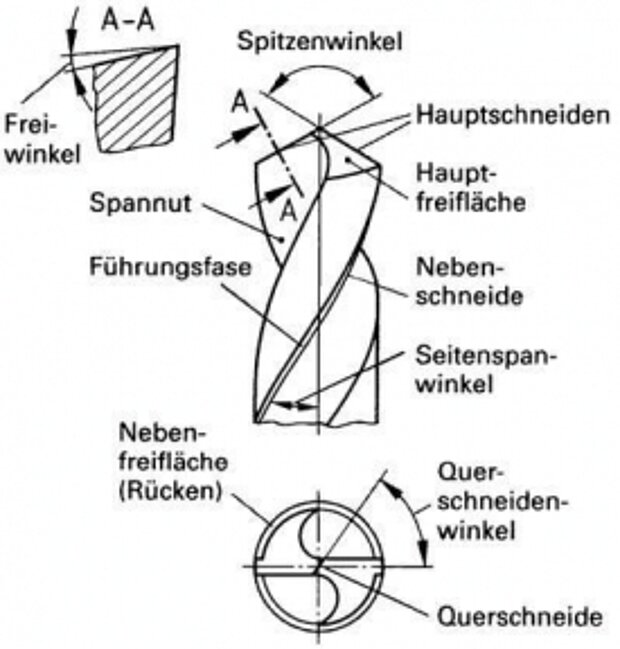

B. Beurteilung von Bohrfehlern

1. Aufspalten des Bohrers

Spiel der Bohrmaschinen-Spindel in axialer Richtung. Federnde Aufspannung des Werkstückes. Zu großer Vorschub. Behebung: Toten Gang in Spindel beseitigen. Werkstück fest aufspannen. Vorschub herabsetzen.

2. Bruch des Bohrers

Schlechter Sitz im Futter. Mangelhafte Entfernung der Späne aus dem Bohrloch. Über den Auslauf der Spirale in den Werkstoff gebohrt. Abgenutzte oder schlecht geschliffene Bohrer. Behebung: Bohrer fest einspannen. Häufiges Leeren der Nuten; längere Bohrer nehmen. Nicht über den Auslauf in den Werkstoff hineintreiben. Rechtzeitig und vorschriftsmäßig anschleifen.

3. Bohrer hakt ein und bricht

Poröse Stellen im Werkstoff; schräge Austrittsfläche. Behebung: Vorschub herabsetzen. Werkstück gut einspannen. Vorsicht beim Bohren von Hand.

4. Fasen reiben sich ab

Zu hohe Drehzahl, schlechte Kühlung. Behebung: Drehzahl herabsetzen, Schmiermittel in ausreichender Menge zuführen.

5. Bohrer wird schnell stumpf

Vorschub zu groß, schlechte Kühlung. Behebung: Bohrer scharf schleifen, Vorschub verringern, ausreichend Kühlmittel zuführen.

6. Bohrmaschine bäumt auf, federt bei Austritt den Bohrer zurück, Bohrer bricht Vorschubdruck zu groß, zu schwache Maschine. Behebung: Vorschub herabsetzen, Maschine nicht höher belasten als Bauart zulässt.

7. Bruch dünner Bohrer

Bohrer ragt aus dem Spannfutter zu weit heraus. Behebung: Wenn möglich in Bohrbuchsen führen, sonst Bohrer auf halbe Länge spannen. Loch auf halbe Tiefe bohren, Bohrer spannen, dass er herausragt. Loch zu Ende bohren.

8. Zylindrischer Bohrer-Schaft zeigt Riefen

Bohrer nicht fest genug eingespannt, sodass er rutschen konnte. Bohrer durch zu hohen Vorschub überbeansprucht. Bohrer-Nuten durch Späne verstopft, dadurch große Reibung. Behebung: Bohrer im Futter fest und tief genug einspannen. Vorschub herabsetzen. Verstopfte Spannuten oft von den Spänen reinigen.

9. Austreiblappen ist abgebrochen oder beschädigt

Einspannkegel war fettig oder verschmutzt oder gratbehaftet, sodass Kegellappen die gesamte Drehkraft übertragen musste. Beschädigungen können auch durch gewaltsames Lösen entstehen. Aufbohren vorgebohrter Löcher: der Bohrer hakt ein und verliert den Kontakt im Morsekegel. Behebung: Einspannkegel vor dem Einsetzen von Fett und Schmutz reinigen. Grat muss beseitigt werden. Das Lösen soll nur von Hand mit dem Keiltreiber erfolgen. Hauptschneiden-Korrektur, d.h. verkleinern des Spanwinkels. Anschliff nach DIN 1412 B.

10. Die Bohrer-Spitze zeigt Anlauffarben

Die Bohrmaschine ist infolge zu hoher Schnittgeschwindigkeit oder mangelhafter Kühlung zu stark erwärmt worden. Bei tiefen Bohrungen war der Vorschub zu groß. Behebung: Schnittgeschwindigkeit durch Herabsetzen der Drehzahl verringern. Für ausreichende Kühlung sorgen. Bei tiefen Bohrungen Vorschub verringern.

11. Die Bohrung ist größer als der Nenndurchmesser des Bohrers

Der Bohrer ist falsch angeschliffen, sodass die Schneidkanten verschieden lang sind. Behebung: Bohrer richtig nach der Lehre oder besser auf besonderen Maschinen schleifen.

12. Die Bohrung zeigt Wulst- und Gratbildung

Bohrer war stumpf. Gratbildung an der Austrittsstelle kann auch beim Bohren ohne Unterlage und bei zu großem Vorschub während des Bohrer-Durchtritts erfolgen. Behebung: Nur scharf geschliffene Bohrer und geeignete Unterlagen verwenden. Beim Bohrer-Durchtritt ist der Vorschub zu verringern.

13. Die Bohrwandung ist sehr rau

Bohrer war stumpf, der Vorschub zu groß oder die Schmierung ungenügend. Behebung: Bohrer scharf schleifen, Vorschub verringern, geeignetes Schmiermittel in ausreichender Menge zuführen.

14. Die Bohrung ist schief

Werkstück war schief eingespannt oder hat nicht richtig aufgelegen, weil die Unterlagen schief bzw. Späne unter dem Werkstück, den Unterlagen oder auch unter dem Schraubstock waren. Behebung: Werkstück in Schraubstock auf gleich hohe Parallelstücke legen bzw. gerade Unterlagen verwenden. Bohrtisch vorher von Spänen reinigen.

15. Die Bohrung ist unrund, schief und verlaufen

Es ist mit zu großem Vorschubdruck gebohrt worden; dadurch hat sich der Bohrer verbogen oder die Maschine aufgebäumt. Lochmitte und Bohrer-Spitze stimmen nicht überein. Bohrer hat geschlagen. Behebung: Vorschub verringern, damit Vorschubkraft herabgesetzt wird. Werkstück genau nach Bohrer-Spitze ausrichten. Für einwandfreien Lauf des Bohrers sorgen.

16. Die Bohrmaschine läuft nach dem Herausziehen des Bohrers wesentlich ruhiger als beim Bohren

Der Bohrer schlägt oder das Werkstück ist beim Anbohren ungenau auf die Bohrer-Spitze ausgerichtet worden. Behebung: Bohrer genau laufend einspannen und Werkstück vor dem Anbohren auf die Bohrer-Spitze ausrichten.

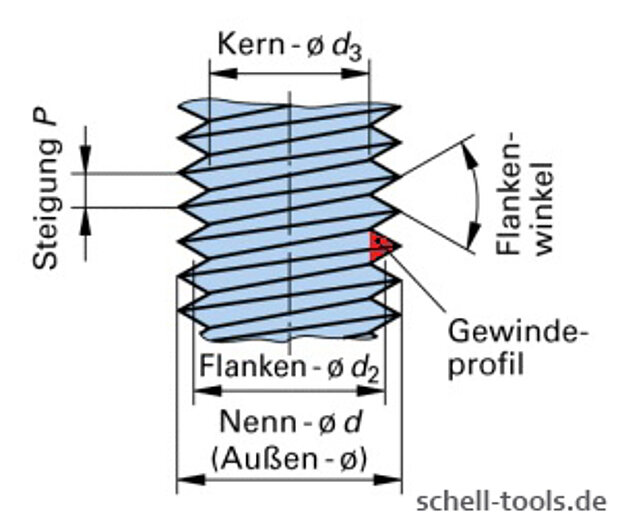

C. Beurteilung von Fehlern beim Gewindeschneiden

Zu enges Gewinde

- Steigungsfehler

- Zu niedrige Toleranzlage

- Zu starke Zwangsführung

Gewinde wird mit Bohrungstiefe zu eng

- Mit Zwangsvorschub arbeiten (oder)mit Synchrofutter

- Gewindebohrer mit längerer Schneide verwenden (bessere Führung)

Zu großes Gewinde

- Schnittgeschwindigkeit zu hoch

- Rundlauffehler

- Spänestau in Nuten

- Versatz Gewindebohrer zur Bohrung

- Falscher Vorschub

- Zu hohe Toleranzlage

Schlechte Gewindeoberfläche

- Schnittgeschwindigkeit nicht optimal

- Schmierung nicht geeignet oder vorhanden

- Schneid-Geometrien ungeeignet für Werkstoff

- Kernloch zu klein

Gewindebruch des zu schneidenden Gewindes

- Schneid-Geometrien ungeeignet für Werkstoff

- Kernloch zu klein

- Kernloch nicht tief genug

- Spänestau in Nuten

- Rundlauffehler

- Versatz Gewindebohrer zur Bohrung

- Falscher Vorschub

Geringe Standzeit

- Schnittgeschwindigkeit nicht optimal

- Schmierung nicht geeignet oder vorhanden

- Schneid-Geometrien ungeeignet für Werkstoff

- Oberflächenbehandlung/ Beschichtung für Gewindebohrer erforderlich

- Kernloch zu klein

Werkzeugausbrüche

- Schneid-Geometrien ungeeignet für Werkstoff

- Kernloch zu klein

- Kernloch nicht tief genug

- Spänestau in Nuten

- Rundlauffehler

- Versatz Gewindebohrer zur Bohrung

- Falscher Vorschub

- Verschlissener Gewindebohrer

Verschweißungen am Gewindebohrer

- Schnittgeschwindigkeit nicht optimal

- Kühlmittelzufuhr erhöhen

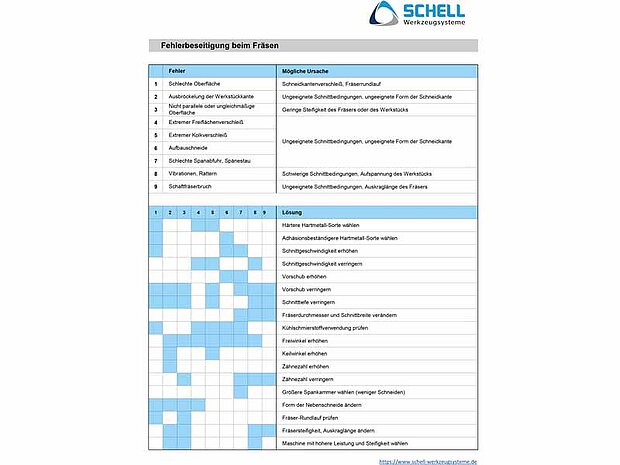

D. Beurteilung von Verschleiß und Fehlern beim Fräsen

1. Schlechte Oberfläche beim Fräsen

- Härtere Hartmetall Sorte verwenden, z.B. K20

- Schnittgeschwindigkeit erhöhen

- Vorschub verringern

- Schnitttiefe verringern

- Kühlschmierstoff-Verwendung prüfen

2. Ausbröckelung der Werkstückkante

- Vorschub verringern

- Schnitttiefe verringern

- Freiwinkel erhöhen

- Zähnezahl am Fräser erhöhen, z.B. CARBONSTAR VHM Fräser

- Fräser-Steifigkeit erhöhen, z.B. durch DIASTAR PKD Torusfräser

- Auskraglänge ändern

- Fräsmaschine mit höhere Leistung und Steifigkeit wählen

3. Nicht parallele oder ungleichmäßige Werkstück-Oberfläche

- Vorschub verringern

- Schnitttiefe verringern

- Freiwinkel erhöhen

- Zähnezahl am Fräser verringern, Z.B. ALUSTAR VHM Fräser

- Fräser-Steifigkeit prüfen, Auskraglänge ändern

- Fräsmaschine mit höhere Leistung und Steifigkeit wählen

4. Extremer Freiflächenverschleiß

- Härtere Hartmetallsorte verwenden, z.B. K20

- Schnittgeschwindigkeit verringern

- Kühlschmierstoffverwendung prüfen

- Freiwinkel erhöhen

- Form der Nebenschneide ändern

5. Extremer Kolkverschleiß

- Härtere Hartmetallsorte verwenden, z.B. K20

- Schnittgeschwindigkeit verringern

- Vorschub verringern

- Schnitttiefe verringern

- Kühlschmierstoffverwendung prüfen

- Freiwinkel erhöhen

- Keilwinkel erhöhen

6. Aufbauschneide

- Adhäsionsbeständigere Hartmetall Sorte wählen, z.B. diamantbeschichtete Fräser

- Schnittgeschwindigkeit erhöhen

- Vorschub erhöhen

- Kühlschmierstoff-Verwendung prüfen

- Freiwinkel erhöhen

7. Schlechte Spanabfuhr, Spänestau

- Schnittgeschwindigkeit erhöhen

- Vorschub erhöhen oder

- Vorschub verringern

- Fräser Durchmesser und Schnittbreite verändern

- Kühlschmierstoff-Verwendung prüfen

- Freiwinkel erhöhen

- Zähnezahl verringern, z.B. durch ALUSTAR VHM Fräser

- Größere Spankammer wählen (weniger Schneiden)

8. Vibration, Rattern

- Schnittgeschwindigkeit verringern

- Vorschub verringern

- Schnitttiefe verringern

- Fräser Durchmesser und Schnittbreite verändern

- Freiwinkel erhöhen

- Zähnezahl verringern, z.B. durch ALUSTAR VHM Fräser

- Fräser Steifigkeit erhöhen, z.B. durch DIASTAR PKD Torus-Fräser

- Auskraglänge ändern

9. Schaftfräser Bruch

- Vorschub verringern

- Schnitttiefe verringern

- Fräser Durchmesser und Schnittbreite verändern

- Zähnezahl verringern, z.B. durch ALUSTAR VHM Fräser

- Fräser Steifigkeit erhöhen z.B. durch DIASTAR PKD Torusfräser

- Auskraglänge ändern

Übersicht über Fehler und Ursachen beim Fräsen als PDF Datei herunterladen.

E. Beurteilung von Verschleiß an Schleifscheiben

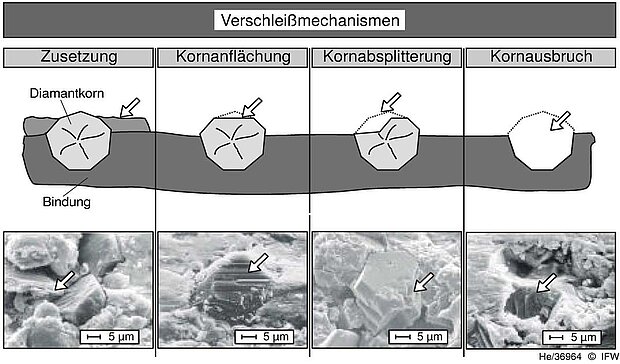

Verschleiß-Mechanismen beim Schleifen (Diamant, CBN, Korund-Schleifscheiben)

Zusetzen der Schleifscheibe

Zusetzungen (Verschleiß durch Auftragung) bezeichnet die Einlagerung von Werkstückpartikeln in den Spanraum der Schleifscheibe oder des Schleifstifts. Das Haften der Partikel im Schneidenraum wird auf mechanische Haltekräfte zurückgeführt, die durch Hinterschneidungen zwischen den unter hohem Druck in den Spanraum eingepressten Spänen und den rauen Kornoberflächen entstehen.

Anflächung der Schleifkorns

Kornanflächung bezeichnet das Abstumpfen von Schleifkörnern, welches als Folge von mechanischem Abrieb, Korrosion, Diffusion oder Adhäsion auftritt. Kornanflächungen führen zu reibungsbedingten höheren Schleifkräften bei geringerer Zerspanleistung. Dabei ist der makroskopische Verschleiß gering.

Absplitterung der Schleifkorns

Kornabsplitterungen entstehen aufgrund einer mechanischen und/oder thermischen Belastung der Schleifkörner beim Schleifen. Die Verschleißform kann sich als günstig erweisen, da neue und scharfe Schneidkanten erzeugt werden (Selbstschärfung) und gleichzeitig nur ein geringer makroskopischer Verschleiß auftritt. Zudem führen Kornsplitterungen zu niedrigen Schleifkräften. Beim Herstellungsprozess von Industriediamanten kann durch das Einbringen von Dotierungen das Splitterverhalten der Schleifkörner gezielt beeinflusst werden.

Ausbruch der Schleifkorns

Kornausbruch (Bindungsverschleiß) ist definiert als das Ausbrechen von Schleifkörnern oder Korngruppen bei mechanischer Überbeanspruchung bzw. bei thermischem oder chemischem Verschleiß des Bindungsmaterials. Kornausbruch führt zu einem hohen Volumen- und Profilverschleiß an der Schleifscheibe.

Quelle: Berichte aus dem IFW Band 08/2003, Herausgeber: Prof. Berend Denkena